La scelta di acciai inox rigidizzati differenti per la realizzazione di cestelli bugnati, tramogge e colletti dei tubi formatori ha una ragione scientifica e individuare la giusta finitura bugnata impatta significativamente sul processo di imballaggio: è tutta una questione di lamiere bugnate e attrito.

Lamiere bugnate e attrito: come funziona?

L’attrito è la forza risultante dallo scorrimento di materiali in contatto che si oppone al movimento di un corpo su una superficie.

L’osservazione scientifica di questo fenomeno ebbe inizio con Aristotele e impegnò le energie di menti illustri dal XV al XIX secolo, come Leonardo da Vinci, il primo a descriverlo, e Galileo Galilei, il quale capì che si tratta di un fenomeno variabile in base al tipo di “contatto” tra i corpi: L’impegno scientifico intorno a questo tema continua, poi, fino a Charles-Augustin de Coulomb (XVIII secolo) e Heinrich Rudolf Hertz (XIX secolo).

Fu proprio quest’ultimo a dimostrare che l’attrito è dovuto a fenomeni di “adesione” tra le superfici e osservò, in particolare, che lastre metalliche lucidate a specchio possiedono un coefficiente di attrito enorme.

L’attrito è un fenomeno microscopico legato all’interazione elettrostatica attrattiva tra le molecole delle superfici. Dipende, quindi, da forze di adesione e coesione tra i materiali determinate dalla natura delle superfici che strisciano l’una sull’altra e dal carico applicato. A influenzare il livello di attrito sono la tipologia di materia prima, il livello di finitura e asperità che le superfici presentano, e il peso del prodotto che deve muoversi.

Ed ecco, allora la prima buona notizia!

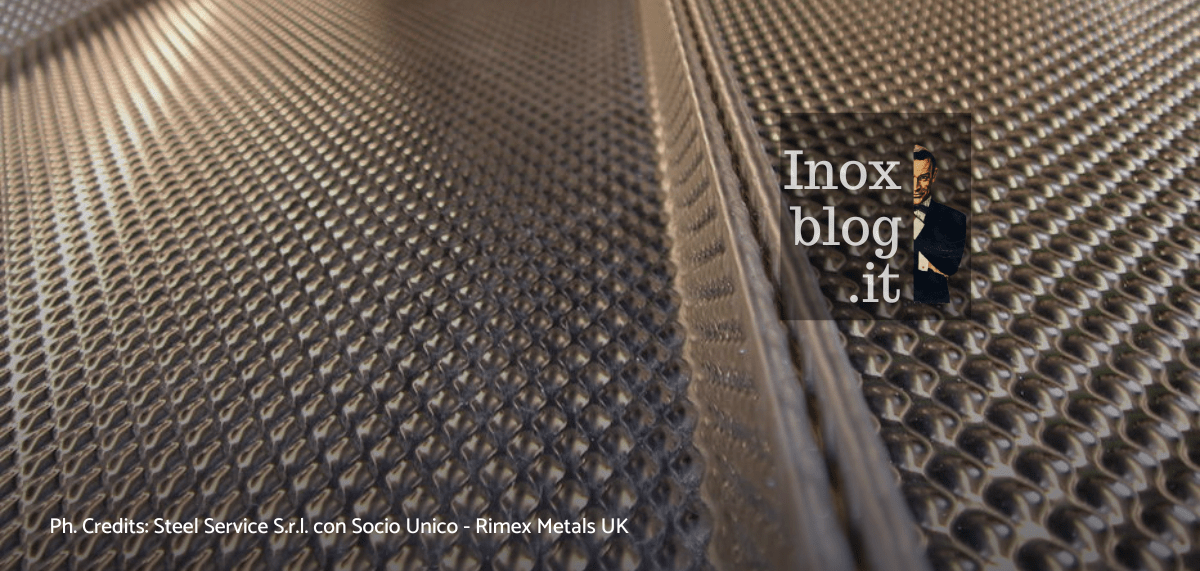

Le lamiere bugnate inox 5WL, gli acciai inox rigidizzati 6WL, i fogli bugnati 7GM®/7WL, le lamiere rigidizzate 13SD e gli acciai inox bugnati 15DP, grazie delle trame in rilievo, presentano una superficie con coefficiente d’attrito più basso rispetto alle lamiere piane.

Effetti e soluzioni

L’effetto dell’attrito è la dispersione dell’energia meccanica (energia cinetica) che si trasforma in calore, il che riduce il rendimento del movimento e scalda i materiali in sfregamento.

Questi sono due aspetti altamente deleteri per il settore del packaging machinery, specie quando i macchinari sono destinati all’uso a contatto con gli alimenti.

Le aziende alimentari in cui vengono installati gli impianti per il confezionamento industriale si aspettano che vengano soddisfatti dai macchinari per l’imballo 3 requisiti:

- che la produzione fluisca senza intoppi imputabili alle caratteristiche tecniche del macchinario;

- che il prodotto alimentare non subisca alterazioni di alcun tipo dal contatto con la macchina;

- che il grado di ecosostenibilità del prodotto finito non venga ridotto dall’impianto.

Se il coefficiente di attrito risultante dal rapporto tra il prodotto in scorrimento e la superficie è troppo alto il prodotto non scorre adeguatamente.

Gli effetti in ambito alimentare non si limitano solo al rischio di ridurre i volumi prodotti, ma incidono anche sulla sicurezza degli alimenti per il consumatore finale.

È fondamentale che il cibo confezionato industrialmente mantenga le sue proprietà organolettiche e non venga contaminato.

Ciò significa anche che non deve deperire: casistiche che vengono escluse, o molto ritardate, solo quando il prodotto viene imballato.

È fondamentale che non ci siano rallentamenti sulla linea che esporrebbero gli alimenti al rischio di ossidazione per un periodo superiore a quello adeguato.

Vengono scelte lamiere bugnate con texture differenti a seconda della tipologia di prodotto destinato a scorrerci sopra. Ciò viene fatto tenendo in considerazione le caratteristiche dell’alimento (dimensione, peso, viscosità, umidità, …) e combinandole con le bugne che ne fanno abbassare in modo adeguato il coefficiente d’attrito.

Gli acciai inox 6WL e inox 7GM® (o inox 7WL) sono le tipologie più diffuse nel settore packaging perché sono adeguate a favorire lo scorrimento di molti alimenti diversi: pasta secca o fresca, frutta fresca in pezzi, frutta-verdura-pesce-carne surgelati, caffè e cereali, caramelle gommose e cioccolatini, snack di diverse tipologia, per dirne alcuni.

È noto, poi, il rapporto speciale tra l’insalata in busta e le lamiere bugnate 15DP: ma di questo parleremo in un articolo dedicato.

Le lamiere bugnate 13SD e gli acciai inox 5WL sono la soluzione perfetta per regolare l’attrito dei materiali di imballo.

Un coefficiente d’attrito troppo altro o troppo basso incide anche sullo scorrimento del cartone e dei film di scatole e buste, che devono poter scivolare sui colletti dei tubi formatori in modo da posizionarsi correttamente.

Un attrito non adeguato potrebbe causare l’inceppamento della pellicola o una distribuzione scorretta della stessa e portare quindi alla creazione di confezioni di dimensioni o forme non idonee, o portare ad uno slittamento laterale dell’imballo e a conseguenti perdite del prodotto da confezionare.

Una volta ottimizzata la produzione in modo che non si creino problematiche né dal punto di vista operativo, né relativamente alla sicurezza degli alimenti, resterebbe da soddisfare, quindi, la richiesta di poter contare su macchinari per il confezionamento e l’imballaggio che siano eco-sostenibili.

Le lamiere bugnate rispondono positivamente anche a questa esigenza perché sono prodotte a partire da materiale riciclato, sono a loro volta riciclabili al 100% e hanno un impatto positivo nella riduzione dei consumi legati alla produzione dei metalli, all’uso di materiali terzi di corredo, all’usura, alla manutenzione e alla pulizia, ma di questo abbiamo parlato approfonditamente in un precedente articolo: leggi qui!

Per ogni dubbio o domanda puoi usufruire gratuitamente del servizio di consulenza ed assistenza del nostro ufficio tecnico, scrivendo a info@inoxblog.it .

Resta aggiornato!

Seguici su Facebook!

English version:

The choice of different stiffened stainless steels for the realization of beveled baskets, hoppers and collars of the formers has a scientific reason and to identify the right bugnata finish significantly affects the packaging process: It’s all about beveled plates and friction.

Corrugated sheet and friction: how does it work?

Friction is the force resulting from the sliding of materials in contact which opposes the movement of a body on a surface.

Friction is a microscopic phenomenon linked to the attractive electrostatic interaction between surface molecules. It depends, therefore, on adhesion and cohesion forces between the materials determined by the nature of the surfaces that are sliding over each other and the applied load. The level of friction is influenced by the type of raw material, the level of finish and roughness that the surfaces have, and the weight of the product that must move.

And behold, the first good news!

The 5WL, 6WL, 7GM®/7WL, 13SD and 15DP corrugated stainless steel sheets have a surface with a lower coefficient of friction compared to flat sheets.

Effects and solutions

The effect of friction is the dispersion of mechanical energy (kinetic energy) which turns into heat, which reduces the efficiency of movement and heats the rubbing materials.

These are two highly detrimental aspects for the packaging machinery sector, especially when the machines are intended for use in contact with food.

It is crucial that there are no line slowdowns which would expose food to the risk of oxidation for a longer period than appropriate.

Patterned stainless steel sheets with different textures are chosen according to the type of product intended to be rolled over.

This is done taking into account the characteristics of the food (size, weight, viscosity, humidity, …) and combining them with the bumps that make it reduce the coefficient of friction.

Stainless steels 6WL and stainless steel 7GM® (or stainless steel 7WL) are the most common types in the packaging sector because they are suitable to facilitate the flow of many different foods: dry or fresh pasta, fresh fruit in pieces, frozen fruit-vegetables-fish-meat, coffee and cereals, Gummies and chocolates, snacks of different types, to name a few.

It is known, then, the special relationship between the salad in the bag and the 15DP patterned stainless steel sheets: but we will talk about this in a dedicated article.

The 13SD embossed stainless steel sheets and 5WL stainless steels are the perfect solution for adjusting the friction of packaging materials.

A friction coefficient too high or too low also affects the sliding of cardboard and film boxes and envelopes, which must be able to slip on the collars of the forming tubes in order to position themselves correctly.

Improper friction could cause the film to jam or improperly distribute the film, resulting in packaging of inappropriate size or shape, or lead to a lateral slip of the packaging and consequent leakage of the product to be packaged.

Be First to Comment