Dimenticate la poesia dei processi di elettro-colorazione degli acciai inossidabili: la tecnologia che permette di ottenere le colorazioni brillanti degli acciai inox colorati Titanium sembra essere tratta da un film di fantascienza ed è altamente innovativa ed ecologica.

I colori uniformi, pieni e lucenti, che caratterizzano la gamma di acciai inossidabili colorati Titanium (identificati sul mercato come acciai inox T22/inox TiN/lamiere inox T-Steel) si devono ad un processo di deposizione atomica definita “colorazione al plasma” e più nota come PVD, acronimo inglese per “Physical Vapour Deposition”, ovvero deposizione fisica da vapore.

Il trattamento PVD, infatti, è un processo che permette di trasferire su superfici di diversa natura particelle metalliche che vengono prima vaporizzate e poi condensate sul substrato ricettivo.

La materia qui diventa più tecnica e difficile, ma nello stile divulgativo che contraddistingue Inoxblog.it, cercheremo di renderla facilmente digeribile.

Come si è detto, si tratta di trasferire un “vapore metallico” sulle superfici da colorare. Con questa

tecnica è possibile rivestire superfici di vetro, plastica e diversi metalli

con sottilissimi film di alluminio, cromo, zirconio, rame, oro, argento e

titanio – per citarne alcuni – sotto forma di vapore, partendo da una sorgente

liquida o solida.

Per far sì che un metallo evapori occorre fornirgli calore o un’altra forma di energia. Esiste un’ampia gamma di tecnologie PVD utili ad ottenere questo risultato e viene di volta in volta scelta la più adatta in base al materiale da rivestire (alle temperature che può sopportare) e ai risultati che si vogliono ottenere (compattezza, adesione e colore del rivestimento).

Per quanto riguarda la produzione di acciai inox colorati Titanium viene utilizzato un processo di evaporazione fisica (non termica). Ad essere vaporizzato è il titanio, che viene estratto dalla sorgente attraverso un processo di erosione causato dal plasma, ovvero dal gas ionizzato.

Il trattamento ha luogo in atmosfera controllata ricreata in camere a vuoto, dove vengono introdotti il gas per creare il plasma, la sorgente da cui verranno estratte le particelle metalliche per il rivestimento e, ovviamente, il prodotto da rivestire.

Il gas utilizzato è generalmente l’argon, il quale, una volta ionizzato attraverso corrente continua o radiofrequenza, inizia a bombardare (sputtering) il titanio allo stato solido. Questo bombardamento trasferisce energia molecolare al titanio avviando l’estrazione degli atomi metallici.

Se nell’ambiente gassoso della camera saturata viene introdotto anche dell’azoto (N), il titanio (Ti) si legherà anche ad esso andando a costituire sulla lamiera d’acciaio inox un film di materiale ceramico, il nitruro di titanio (TiN).

Con l’energia cinetica e la differenza di potenziale applicata al pezzo da rivestire, gli atomi vengono attratti, dalla superficie, dove condensano. Le particelle di titanio vanno, quindi, a depositarsi sulla superficie e formano uno strato uniforme che comporta una crescita molecolare nanometrica (crescita atomica) dello strato superficiale dell’acciaio.

Il vuoto creato all’inizio del processo è fondamentale per garantire la qualità del prodotto finale: non essendoci elementi che possano rallentare il movimento delle molecole verso il substrato, queste conservano l’energia acquisita dallo sputtering aderendo in maniera più salda alla superficie di destinazione e vengono, inoltre, minimizzate le contaminazioni. Il ciclo è ripetibile, andando ogni volta ad aumentare lo spessore del rivestimento PVD, migliorandone, così, la qualità e cambiando le proprietà trasferite da esso al substrato (resistenza, durezza, colore).

Il principio della formazione dei colori rimane, naturalmente, il medesimo alla base degli acciai inox elettrocolorati. La luce viene rifratta dando origine alle varie cromie, ma, se negli acciai inossidabili galvanici a fungere da prisma è l’ossido di cromo (leggi il nostro articolo per saperne di più! Clicca Qui he nelle vernici questa funzione è svolta dai pigmenti, nelle finiture PVD il ruolo di generatori dei colori è svolto proprio dalle molecole di metallo e gas.

I vantaggi derivanti dall’utilizzo di questa tecnologia nella colorazione degli acciai inossidabili sono molteplici. A partire dalla qualità della colorazione e della varietà di colori che si possono ottenere, nonché delle tonalità degli stessi: più chiari, brillanti e uniformi di quelli tipicamente profondi e cangianti delle lamiere elettrocolorate. Si sono notati miglioramenti in termini di resistenza, igiene e sicurezza.

A beneficiare delle colorazioni PVD, poi, è anche l’ambiente, in quanto questo tipo di rivestimento colorato non rilascia componenti né in fase produttiva né durante la vita dei manufatti.

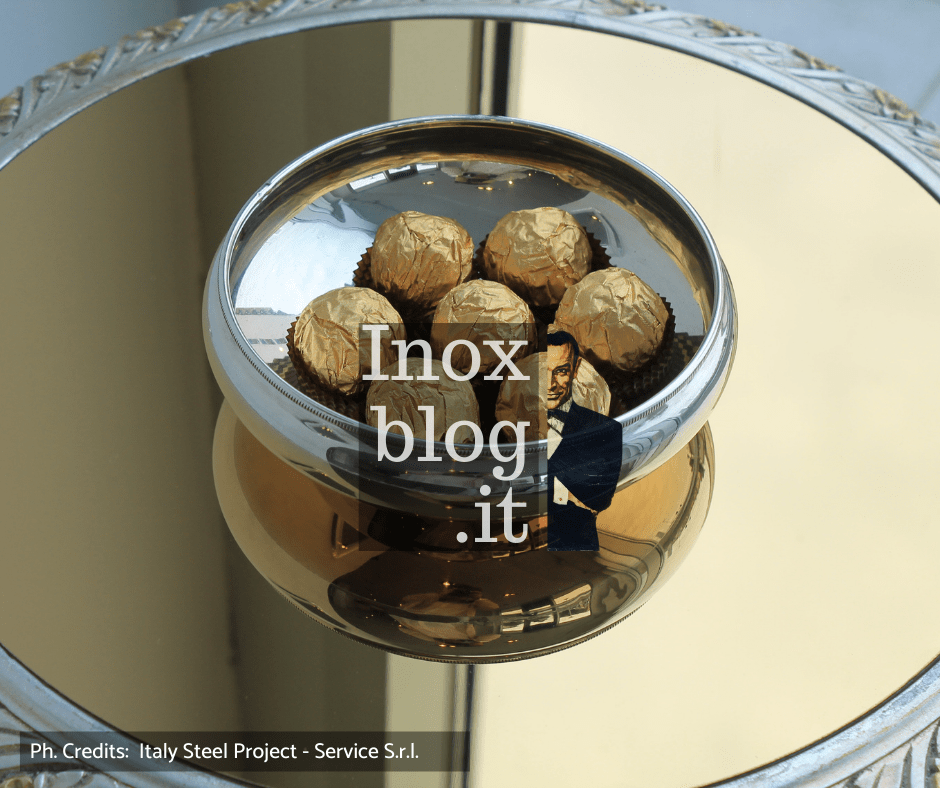

Queste sono solo alcune delle caratteristiche che fanno apprezzare moltissimo gli acciai inox colorati Titanium senza distinzione di settore e area produttiva (ascensori, interior design, nautica, gioiellieria,…): per non perdere l’approfondimento sui vantaggi delle colorazioni PVD seguici su Facebook!

English Version:

The technology that allows you to get the bright colors of stainless steel colored Titanium seems to be taken from a science fiction film and is highly innovative and environmentally friendly. The uniform, full and shiny colours that characterize the range of Titanium colored stainless steels (identified on the market as T22/tin/T-Steel) are due to an atomic deposition process better known as PVD, acronym for “Physical Vapour Deposition”. The PVD treatment, in fact, is a process that allows to transfer metal particles on different surfaces that are first vaporized and then condensed on the receptive substrate.

A “metallic vapor” is transferred on the surfaces to be colored. With this technique it’s possible to cover surfaces of glass, plastic and different metals with very thin films of aluminium, chromium, zirconium, copper, gold, silver and titanium in the form of steam, starting from a liquid or solid source.

A physical (non-thermal) evaporation process is used for the production of Titanium coloured stainless steel. Titanium extracted from the source through a process of erosion caused by plasma, or ionized gas, is vaporized. The treatment takes place in a controlled atmosphere recreated in vacuum chambers with the gas used to create the plasma, the source from which the metal particles for the coating will be extracted, another gas for chemical bonds and the product to be coated. The source of Titianium (Ti) will be sputtered by the plasma and metal atoms will bond together the other gas (azote, N), creating on the metal sheet a ceramic film of titanium nitride (chemical formula: TiN).

The titanium particles then settle on the surface and form a uniform layer that leads to nanometric molecular growth (atomic growth) of the surface layer of the steel. The vacuum created at the beginning of the process is crucial to ensure the quality of the final product: since there are no elements that can slow the movement of molecules towards the substrate, Titanium particles conserve the energy acquired by sputtering and so they adhere more firmly to the target surface and are, in addition, minimized contamination. It’s possibile to do again and again the process to increase the thickness of the PVD coating in order to improve the quality and changing the properties transferred to the substrate (strength, hardness, color).

The principle of color formation remainsthe same at the base of electro-colored stainless steel. The light is refracted by titanium particles added to the passive film of stainless steel sheet, working like a prisma and giving rise to the various colors.

Titanium stainless steel colors are brighter and more uniform than elctro-colored stainless steel tones. Metal sheets colored in this way are also more resistent to corrosion and they offer higher levels of hygiene.

Titanium coloured stainless steel sheets doesn’t release components neither in the production phase nor during the life of the products created with. These are just few of the reasons why Titanium coloured stainless steel sheets are loved by a lot of industries, like elevatore market, jewerly, shipbuilding area, interior design studios.

Next time we will focus on adavantages of these products: stay tuned and follow us on Facebook!

Be First to Comment