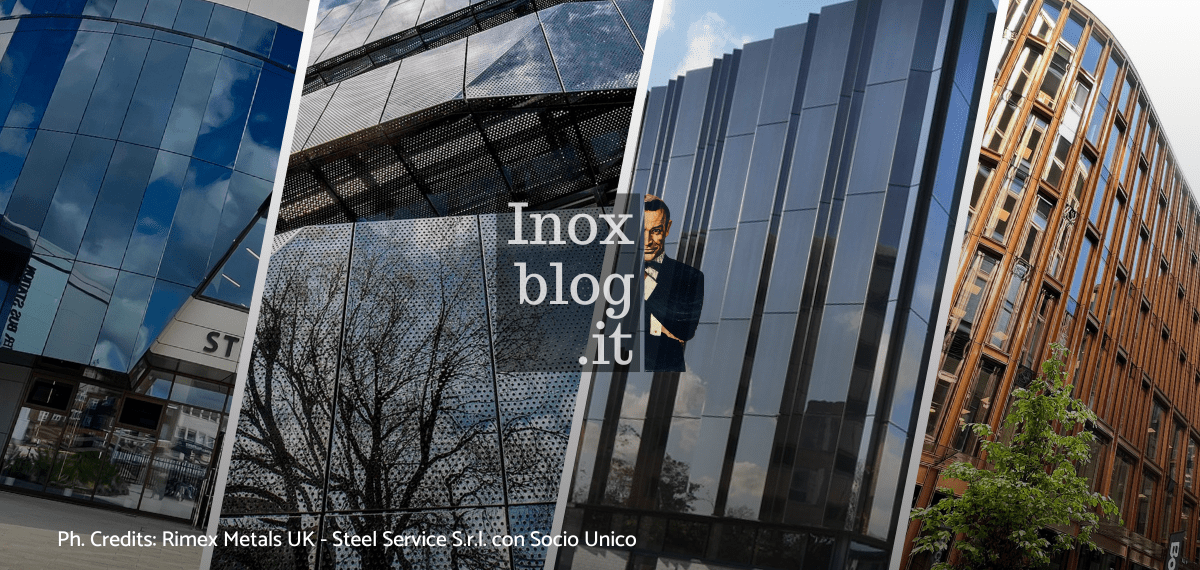

Gli acciai inox rigidizzati, bugnati, decorati e colorati portano l’architettura nel futuro.

Vediamo come con una nuova missione di Mr. Inox!

Categoria: Colorato

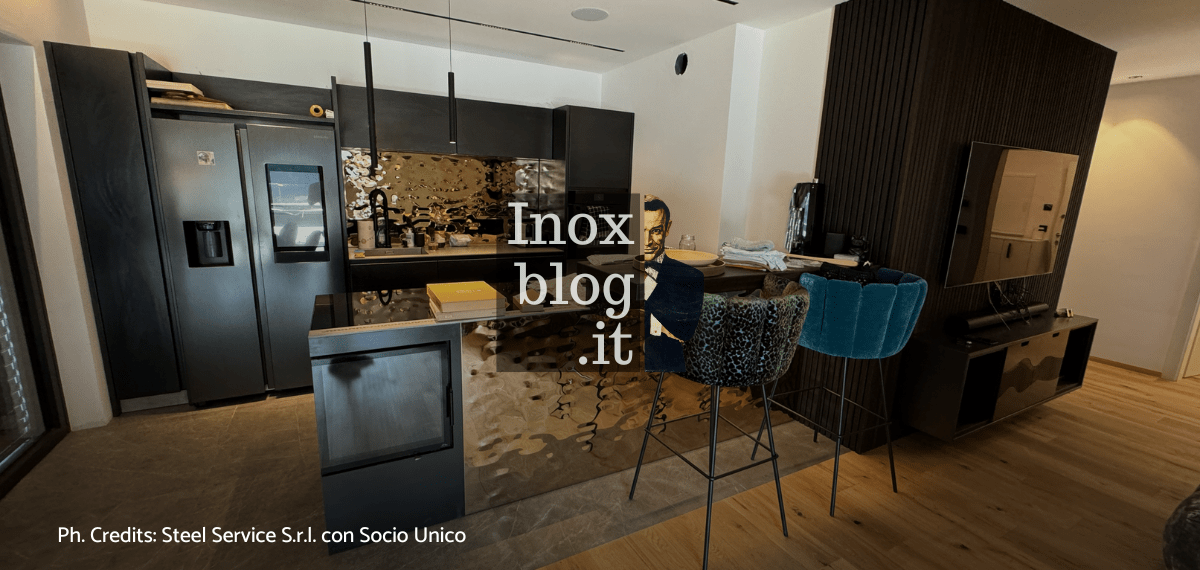

Gli arredi in acciaio inox permettono di creare spazi belli dove sentirsi felici. L’inossidabile è la chiave per progetti che portano a compimento armonia ed equilibrio tra istanze opposte, liberando la creatività di architetti e designer e accontentando i desideri dei committenti.

L’anno si apre con una grande notizia per il mondo dell’acciaio inox: è arrivato Steel Clean, la soluzione perfetta per la pulizia degli acciai inossidabili.

Siamo arrivati al quarto consiglio di viaggio dell’edizione 2024 della rubrica “In viaggio con Mr. Inox”: dai posti pubblici ci ritiriamo ad un contesto privato, ma sempre all’insegna della presenza…